熱門關(guān)鍵詞:有機熱載體爐電加熱導(dǎo)熱油爐TCU溫控單元

熱門關(guān)鍵詞:有機熱載體爐電加熱導(dǎo)熱油爐TCU溫控單元

金屬注射成型是傳統(tǒng)塑料注射成型的一個變體,可以使用注塑技術(shù)制造固體金屬零件,。在該方法中,,被稱為原料的原料是金屬和聚合物的粉末混合物。為此,,金屬注射成型有時被稱為粉末注射成型,。使用標(biāo)準(zhǔn)注射成型機,將粉末熔化并注入模具,,其中它冷卻并固化成所需部分的形狀,。隨后的加熱過程除去不需要的聚合物并產(chǎn)生高密度金屬部分。

金屬注射成型最適合大批量生產(chǎn)小型金屬零件,。與注射成型一樣,,這些部件可能幾何復(fù)雜,,具有薄壁和細(xì)節(jié)。使用金屬粉末可以使用各種含鐵和非鐵合金,,并且材料性能(強度,,硬度,耐磨性,,耐腐蝕性等)接近于鍛造金屬,。另外,由于金屬在金屬注射成型工藝中不熔化(與金屬鑄造工藝不同),,可以使用高溫合金,,而不會對刀具壽命產(chǎn)生任何負(fù)面影響。

通常用于金屬注射成型部件的金屬包括:低合金鋼,、不銹鋼,、高速鋼、鐵桿,、鈷合金,、銅合金、鎳合金,、鎢合金,、鈦合金。由金屬注射成型工藝制造的金屬零件可以在許多行業(yè)中得到應(yīng)用,,包括航空航天,,汽車,消費品,,醫(yī)療/牙科和電訊業(yè),。 MIM組件可以在手機,運動用品,,電動工具,,手術(shù)器械以及各種電子和光學(xué)裝置中找到。

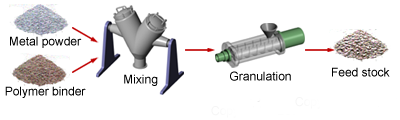

金屬注射成型工藝包括以下步驟:

原料制備:第一步是制備金屬和聚合物的粉末混合物,。這里使用的粉末金屬比傳統(tǒng)粉末冶金工藝中使用的粉末金屬要好很多(通常低于20微米),。將粉末金屬與熱的熱塑性粘合劑混合,冷卻,,然后造粒成顆粒形式的均質(zhì)原料,。所得原料通常為60%金屬和40體積%聚合物。

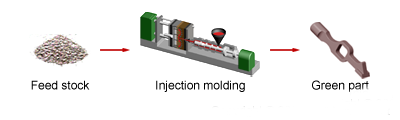

注射成型:使用與塑料注射成型相同的設(shè)備和模具來成型粉末原料,。然而,,模具腔被設(shè)計成大約20%以上以解決燒結(jié)期間的部件收縮。在注射成型循環(huán)中,,原料被熔化并注入到模腔中,,其中它冷卻并固化成部件的形狀,。模制的“綠色”部分被彈出,然后清潔以除去所有的閃光,。

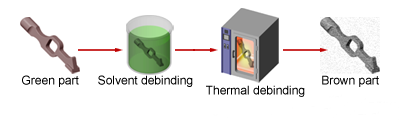

溶劑脫脂:該步驟從金屬中除去聚合物粘合劑,。在一些情況下,首先進(jìn)行溶劑脫脂,,其中將“綠色”部分放置在水或化學(xué)浴中以溶解大部分粘合劑,。之后(代替)該步驟,進(jìn)行熱脫脂或預(yù)燒結(jié),。將“綠色”部分在低溫烘箱中加熱,,通過蒸發(fā)除去聚合物粘合劑。結(jié)果,,剩余的“棕色”金屬部分將包含約40%的空間空間,。

燒結(jié):最后一步是在高溫爐(高達(dá)2500°F)下燒結(jié)“棕色”部分,以將空白空間減少到約1-5%,,導(dǎo)致高密度(95-99% )金屬部分,。爐子使用惰性氣體,溫度接近金屬熔點的85%,。該方法從材料中除去細(xì)孔,,使部件收縮至其模制尺寸的75-85%。然而,,這種收縮均勻地發(fā)生并且可以被準(zhǔn)確地預(yù)測,。所得部件保持原始模制形狀具有高公差,但現(xiàn)在密度更高,。

在燒結(jié)過程之后,,不需要二次操作來改善公差或表面光潔度。然而,,就像鑄造金屬部件一樣,,可以執(zhí)行多個二次加工以增加特征,改善材料性能或組裝其他部件,。例如,,金屬注射成型部件可以被加工,熱處理或焊接,。

在設(shè)計使用金屬注射成型制造零件時,大多數(shù)注塑成型設(shè)計規(guī)則仍然適用,。但是,,有一些例外或補充,例如:

壁厚:與塑料注塑一樣,,壁厚應(yīng)盡量減少,,并保持整體的均勻,。值得注意的是,在金屬注射成型工藝中,,最小化壁厚不僅減少了材料體積和循環(huán)時間,,而且減少了脫膠和燒結(jié)時間。

與塑料注塑不同,,許多金屬注射成型零件用于粉末材料的聚合物粘合劑比模具更容易脫模,。此外,金屬注射成型部件在它們完全冷卻和收縮模具特征之前被排出,,因為混合物中的金屬粉末需要更長的時間來冷卻,。

燒結(jié)支撐:在燒結(jié)過程中,金屬注射成型部件必須被正確地支撐,,或者它們在收縮時會發(fā)生扭曲,。通過在同一平面上設(shè)計具有平坦表面的零件,可以使用標(biāo)準(zhǔn)的平板托盤,。否則,,可能需要更昂貴的定制支持。

歐能機械提供工業(yè)流體溫度控制方案,,模溫機咨詢電話:400-000-9261 ,15195956304

本文出處:sdhwfrp.com,,如有轉(zhuǎn)載請務(wù)必注明!